-

解 决 方 案

LED导光板加工技术及工艺分析

无论是在照明应用还是背光应用中,导光板和LED光源的配合都是最好的,在产品的兼容中,优质和劣质的导光板对于整个LED产品是有着重要的影响,最主要的表现在亮度和均匀度中。同一个模组下,不同导光板会有不同效果,优质导光板透光率明显比劣质的高,还可以防止亮点、暗区的出现。

制作导光板的材质是有机玻璃或PC材质,但是市场较多的都是采用亚克力板材,因为其是迄今为止合成透明材料中质最优异的,具有无与伦比的高光亮度,可以提高光的使用效率。这种亚克力再通过一系列的加工后才可以叫导光板,加工的方式主要是网点制作。

根据导光板加工历程可分为三个阶段

1. 第一个阶段应当为丝印制作方式

2. 第二个阶段为化学蚀刻

3. 第三个阶段为激光加工和撞点加工

第一阶段的制作:

市场上耳熟能详的就是丝印导光板了,众多的客户因为其成本低而采用作为背光源使用。其实不然,在国家大力发展节能环保的工程下,丝印导光板的厂家也应该顺应环保的发展趋势,与环保产业对齐。下面对丝印导光板制作的缺点进行分析。 优点为丝印网点的设计技术十分的成熟,在亮度和均匀度上的效果受到众多客户的欢迎,价格成本低。

丝印导光板缺点是丝印导光板的制作离不开油墨,这是制作的重要材料。但是油墨是印刷工业最大的污染源,这些有机挥发物,可以形成比二氧化碳更严重的温室效应,而且在阳光的照射下会形成氧化物和光化学烟雾,严重污染大气环境,影响人们健康。LED产品中,不仅仅节能还有寿命长的优点。使用寿命长是LED产品的一个重要特色,在确定好LED光源的前提下,导光板的使用时间几乎就决定了整个LED产品的使用寿命。LED在照明过程中不可避免的产生热量,这些热量对于丝印导光板的油墨会造成一定的影响。有相关的行业专家在使用丝印导光板的LED面板灯中进行三个月亮灯的测试,结果出现了接近三分之一的光衰程度。造成这种情况的原因主要是照明过程中,LED产生的热量使到导光板的油墨挥发,导光的稳定性变差,这样就与LED产品经久耐用的观点相悖了。在丝印过程中,还必须注意生产环境。严格的来说,必须要在洁净室中进行生产,洁净室被定义为具备空气过滤、分配、优化、构造材料和装置的房间,是污染控制的基础,没有洁净室,污染敏感油墨丝印导光板不可能批量生产。生产完成后,在应用中需要注意应用环境中湿度、紫外线对丝印网点的影响,雨天和阳光猛烈的天气都会加快光衰现象。

简单说来丝印制作的方式因为成本低技术成熟而受到从多客户欢迎,但由于污染严重、使用寿命较短,生产稳定性差而逐渐被市场淘汰。

第二阶段的制作

化学蚀刻是早期的非印刷导光板的制作方法,此方法是将导光板网点分布图样以感光油墨或干膜光阻转印到镜面处理的模具上,经曝光显影,以化学溶液进行蚀刻。

优点为可以任意裁切成所需要的尺寸,也可以拼接使用,工艺简单,制作方便; 光转换率高(较传统板高30%以上),光线均匀,寿命长室内可正常使用8年以上,安全环保,耐用可靠户内外皆可适用;同等面积发光亮度情况下,发光效率高,功耗低;可以制作成异型,如圆形,椭圆,圆弧,三角形等;同等亮度情况下,可以使用较薄的产品,节约成本;化学蚀刻的缺点是光学表面较为粗糙,其网点深度受网点横向尺度精度的限制,一般网点的最小直径一般为20um,网点刻蚀深度一般只能达到5um,更深刻蚀将导致网点结构的不均匀;同时,化学蚀刻的网点深度浅、使最终生产出来的导光板的导光效率不高,且大幅面的化学蚀刻的均匀性控制很困难。蚀刻生产线成本较高,环境污染严重,要进行化学药物调节难以掌握,随着时间变化化学材料的消耗,在相面的参数下做到的点也不相同,无法做到长时间稳定效果。

第三阶段的制作

撞点加工

利用高精密位移和高速运动直接撞击产品进行加工, 撞点加工的优点成型性好,因为没有火山口容易脱模也不会产生按压白点的问题。

网点可以做成各种型状如三角形,四方型,梯型,当然只有圆型的网点结构是最稳定的。 所以虽然可以做到各种型状出来但应用的基本也只有圆型,

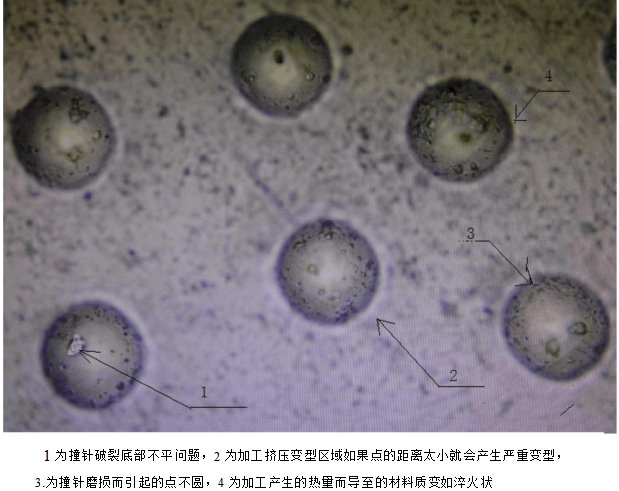

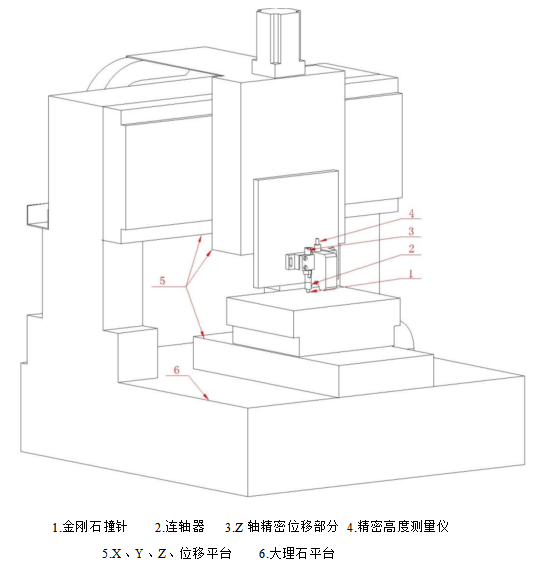

撞点加工的缺点从产品效果上分析是机械直接接触加工从而产生撞针在加工中的磨损,加工中后期会产生网点变型和底部不平滑的情况,每次更换撞针都会因为角度、弧度等加工误差产品加工的效果不一样而需要反复调整光学设计。因为直接接触加工而产生挤压变型和高温给产品带来材质的质变同时会产生淬火状的情况出现,速度越快效果越明显,速度越快产生的不稳定就越大,因此很多进口设备都把速度调整在20/S,经过长时间的研究和生产实验这个速度为机械加工网点的效果最好的,超过这个范围加工出来的网点和设备的配件耐用度都会大大降低。这个速度的限制很大的延长加工时间。

不同的使用途径,采用不同的激光网点方案。既可以采用均匀统一的激光网点布局。也可以根据不同的规格和使用途径,做大小不同的网点布局。做到常用性和专属性的完美统一。

原有的激光蚀刻加工因为光源和其它原因在加工在网点中只能气化一部分产品有一部分堆积在网点边上型成网点深度的1/3火山口,会出现脱模困难和按压白点的情况。 经过半年多的时间研究调试和改进现在火山口的这一缺陷进行修整,已经可以做到气化产品90%以上,型成微火山口,改善了脱模困难,已经不再有按压白点的问题了。

由于电子科技的高速发展,对于LED导光板的要求也越来越高,网点的加工也越来越精密,印刷网点加工和化学蚀刻也将无法满足加工条件而退出市场,激光也成为唯一主导网点加工的技术。

扫微信二维码咨询

扫微信二维码咨询

在线客服

在线客服